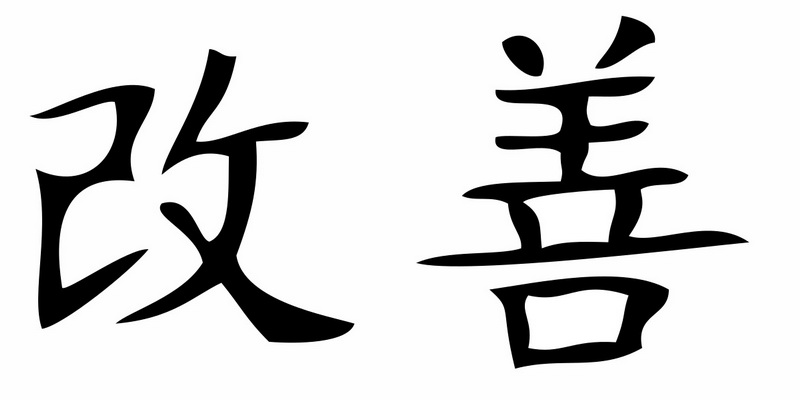

¿Qué significado tiene la palabra kaizen? Es una palabra japonesa compuesta por otras dos palabras, una KAI que significa “cambio” y la otra ZEN que significa “bueno”, lo que implica que KAIZEN signifique “cambio para mejorar” y, como dicho cambio para mejorar es algo que continuamente debe buscarse y realizarse el significado termina siendo “mejora continua”.

¿Qué es, o en qué consiste el sistema kaizen?

El Kaizen parte de la premisa que las personas son el activo más importante de una organización. Se lleva a la práctica por medio del trabajo en equipo y se emplean para ello una serie de técnicas o sistemas, entre las cuales se encuentran:

• Gestión de Calidad Total

• Sistema Justo a Tiempo

• Mantenimiento Productivo Total

• Actividad de grupos pequeños

• Sistema de Sugerencias

• Despliegue de políticas

• 5 “S”

• Control Estadístico de Proceso y Gestión

• Ciclo de Mejora Continua de Deming

• Detección, prevención y eliminación de desperdicios

• La Curva de Experiencia

• Análisis de Valor

• Ingeniería de Valor

• Despliegue de la Función de Calidad

• Análisis del Árbol de Fallas

• SMED

• Autonomación

• Células de producción

• Flexibilidad y polivalencia de los trabajadores

¿De que país proviene y cuando comenzó a implementarse?

Kaizen es una filosofía y al mismo tiempo un sistema que tiene sus orígenes en Japón, y es considerada como un factor fundamental para la competitividad de ese país a nivel mundial.

En su moderna y actual esencia comenzó a vislumbrarse y aplicarse a las actividades productivas con posterioridad a la Segunda Guerra Mundial como resultado de la necesidad imperiosa de reconstruir su economía devastada. Además tomó un fuerte impulso con los consejos y asesoramientos de los importantes consultores americanos en materia de calidad: Deming – Juran y Feigenbaum.

La crisis del petróleo en 1973, a la que siguió una importante recesión, afectó a gobiernos, negocios y en general a la sociedad de todo el mundo. En 1974, la economía japonesa llegó a colapsarse hasta un estado de crecimiento cero y muchas empresas padecían por esta situación. Sin embargo, en la empresa Toyota Motor, aunque sus beneficios se vieron reducidos, se consiguió mantener los ingresos durante los años 1975, 1976 y 1977, superiores a los de otras empresas.

El amplio margen diferencial entre ella y las demás empresas hizo que la gente se preguntara qué ocurría en Toyota. Con anterioridad a la crisis del petróleo, cuando se hablaba del Sistema de Producción Toyota la gente parecía no prestar demasiada atención al mismo.

Pero tras la reducción de las altas tasas de crecimiento, se observó que era realmente obvio el hecho de que un negocio ya no podía ser rentable gestionándolo mediante el sistema convencional de producción en serie al estilo americano que durante tanto tiempo había sido de utilidad. Ello llevo en primer lugar a Mazda e Isuzu, y con posterioridad a las demás empresas a implementar cada una a su modo el sistema Just in Time en sus propias factorías.

Sí bien muchas empresas niponas practicaban la mejora continua no lo hacían siguiendo plenamente los pasos del Just in Time, sino aplicados al Control Estadístico de Procesos, los Círculos de Calidad, las Herramientas de Gestión y los Catorce Principios expuestos por Deming.

¿Quiénes son sus principales teóricos y cuáles fueron sus principales aportes?

Shigeo Shingo aportó el método SMED que tiene por principal objetivo reducir al mínimo la cantidad de tiempo necesario para preparar las máquinas y herramientas, y tiene como otro de sus importantes aportes el Poka-Yoke.

El sistema poka-yoke consiste en la creación de elementos que detecten los defectos de producción y lo informen de inmediato para ir a la causa del problema y evitar de que vuelva a ocurrir. Este autor está orientado hacia la idea de que la calidad puede ser obtenida sólo si el proceso de manufactura está diseñado y operado con estándares ideales. Masaaki Imai fue el primero en hilvanar a las ideas primigenias de la filosofía japonesa del kaizen las herramientas e instrumentos formulados por los diversos consultores, autores y empresas.

Es el fundador y director general del Instituto Kaizen. Kaoru Ishikawa fue el primer autor que destaco la diferencia entre los estilos de administración japonés y occidental.

Entre los importantes aportes de Ishikawa se encuentran desarrollar las ideas de Deming en el Japón, desarrollar los Círculos de Control de Calidad, capacitar e implementar en las empresas las herramientas de gestión de calidad, y especialmente el Control Estadístico de Procesos. Además es el creador de una de éstas herramientas de gestión conocida actualmente como Diagrama de Ishikawa. Taiichi Ohno es el gran creador del Sistema de Producción Toyota, también conocido como “Just in Time”.

Entre sus importantes aportes está el desarrollo concerniente a los tipos de desperdicios, las ideas en cuanto a las células de trabajo, la autonomación, la utilización del kanban, la gerencia visual y el andón. Shigeru Mizuno recalcó el trabajo de la administración para promover la calidad mediante el establecimiento y despliegue de políticas de calidad, así como asegurar que las políticas sean puestas en práctica.

Genichi Taguchi basa su concepción en base a generar productos atractivos para el cliente y ofrecer mejores productos que la competencia. La función de pérdida es su herramienta más conocida y parte de la idea de que la calidad se debe definir en forma monetaria por medio de dicha función, en donde a mayor variación de una especificación con respecto al valor óptimo (o nominal), mayor (exponencialmente) es la pérdida monetaria transferida al consumidor.

Define en sus trabajos la necesidad de mejorar los procesos productivos de manera continua y reducir la variabilidad a los efectos de poder continuar siendo competitivos. También le da a la fase de “Diseño de producto” una fundamental trascendencia pues en ella es donde se genera la calidad y se determina el costo final del producto.

Hajime Karatsu desarrollo en profundidad y amplitud el Control Total de Calidad, recibiendo por tal motivo el Premio Deming. Takeshi Kawase desarrolló importantes estudios e investigaciones en torno al gemba (lugar de trabajo), a la satisfacción del cliente / consumidor, y a los niveles de productividad y desperdicios en los procesos y actividades productivos.

¿Cuáles son los principales libros en español que tratan del Kaizen?

Los más importantes para ser objeto de estudio y análisis son:

• Cómo implementar el Kaizen en el sitio de trabajo – Masaaki Imai – Editorial McGraw Hill.

• Kaizen. La clave de la ventaja competitiva japonesa – Masaaki Imai – Editorial CECSA.

• Cómo implantar en Occidente los métodos japoneses de Gerencia – Kazuo Murata y Alan Harrison – Editorial Legis.

• CTC: La sabiduría japonesa – Hajime Karatsu – Editorial Gestión 2000.

• El Sistema de Producción Toyota – Taiichi Ohno – Editorial Gestión 2000.

• ¿Qué es el Control Total de Calidad? – Kaoru Ishikawa – Editorial Norma.

• El Just in Time. Revolución en la fábrica – H. Hirano – Editorial Tecnología de la Gerencia y la Producción

• El libro de las Ideas, para producir mejor – Asoc. Japonesa de Relaciones Humanas – Editorial Gestión 2000

• Producción sin Stocks. El sistema Shingo para la Mejora Continua – Shigeo Shingo – Editorial Tecnología de la Gerencia y la Producción

• Técnicas japonesas de fabricación – Schonberger – Editorial Limusa

• Teoría Z – W. Ouchi – Editorial Orbis

• El sistema de producción Toyota – Y. Monden – Editorial Macchi

¿Qué beneficios cabe esperar de su aplicación y cuánto demora en verse sus primeros resultados?

De la implementación del Kaizen en las empresas han surgido importantes incrementos en los niveles de productividad, acompañados de reducciones de costos, mejoras en los niveles de calidad y servicio al cliente, mayores niveles de satisfacción, tiempos de preparación de máquinas y herramientas notablemente reducidos, importantes incrementos en los niveles de rotación, bajos niveles de inventarios de insumos – productos en procesos y terminados, mejora en el nivel de satisfacción de los empleados y como consecuencia menores niveles de rotación de éstos. Todo ello se ve reflejado en mayores cotizaciones para los accionistas, dado el incremento en el flujo de ingresos.

El incremento en la calidad acompañado de los mejores tiempos de entrega, los mejores servicios y la reducción en los precios permiten a las empresas hacerse de una mayor cuota de mercado. Establecida una buena estrategia y un correcto plan de implementación, la correcta capacitación y entrenamiento acompañado de la inmediata puesta en práctica de lo aprendido permite en un muy corto período de tiempo empezar a vislumbrar los resultados.

Por supuesto que dependiendo del tamaño de la empresa, y por lo tanto de su cantidad de personal es el tiempo que se ha de tardar en llevar la capacitación y entrenamiento a todos ellos.

En cuanto a la cantidad de tiempo de capacitación depende de que tan intensiva sea ésta y de las características mismas de la empresa en cuanto a su naturaleza productiva. Un cantidad óptima de horas nos llevaría a un mínimo de 40 horas de capacitación, pudiendo ser menos o más en función del tipo de actividades de la empresa.

¿Es factible su aplicación en Occidente?

Sí, es totalmente factible. Claro está que deberá en cada caso efectuarse los reacomodamientos y adaptaciones en función de las características culturales de cada organización.

Deberá tenerse perfectamente no sólo la cultura organizacional, sino también el respectivo perfil del comportamiento organizacional, las políticas, estrategias y ramo de actividad, y por otro lado las características y cambios del entorno en lo político, social, tecnológico, económico, cultural y legal.

Cabe decir además que la Mejora Continua es una obligación, y así lo han entendido y comprendido una gran cantidad de grandes firmas tanto estadounidenses como europeas y de otros continentes o países, las cuales han procedido a implementar el kaizen, centrándose en mayor o menor medida en los diversos sistemas que lo componen.

Algunas empresas se han centrado en el “Sistema de Producción Toyota” o “just in time”, lo cual implica adoptar además el trabajo en grupos pequeños (círculos de control de calidad), el Mantenimiento Productivo Total, el SMED, el TQM, y como resultado obvio el Kaizen. El JIT (just in time) y el Kaizen son dos caras de una misma moneda, complementándose en todo momento. No es posible el Kaizen sin el JIT, ni el JIT sin el Kaizen.

La pionera en América Latina en materia de círculos de calidad y participación, la Volkswagen de Brasil, tardó muchos años en comprender que no se trataba de copiar literalmente lo que habían hecho los japoneses, sino de adaptarlo a la cultura particular del país y de la empresa.

Así como los japoneses aprendieron de los norteamericanos las técnicas de control de calidad y organización y supieron añadirle también el componente humano y de grupo que resultó en los “círculos de control de calidad”, también los latinoamericanos deben experimentar añadiéndole su toque particular al proceso.

En esto las empresas tienen la iniciativa. La experiencia enseña que los avances en la teoría administrativa no depende tanto de unos investigadores o profesores que se “inventan” la teoría, como de unos hombres de acción que “descubren” los mejores caminos.

¿Resulta costosa su implementación?

No resulta costosa, además de que lo que en ello se invierta redundará no sólo en resultados en el corto plazo, sino en un mejoramiento continuo de los procesos lo cual ha de trasuntarse en un importante incremento de flujos a futuro.

Hay que tener en cuenta que una parte de los costos corresponden a capacitación y la otra a los cambios en los procesos. Al respecto y en relación a los cambios en los procesos debe tenerse en cuanta que no se requiere de grandes inversiones como suele ocurrir para el caso de las reingenierías de procesos. Por otra parte la relación entre el coste y los futuros resultados es varias veces positiva.

¿Cuánto tiempo lleva ponerlo en práctica?

El gran secreto tanto para el tiempo que lleva ponerlo en práctica, como para el pleno éxito de su implementación, depende tanto de los conocimientos y experiencia del consultor, como de la capacidad creativa de éste, y por sobre todo del sistema de diagnóstico y aplicación que éste posea. El relevamiento, evaluación y diagnóstico de la empresa y sus procesos constituye un punto fundamental.

La cantidad de tiempo dependerá cómo antes se dijo del tamaño, naturaleza de la empresa, tipo de actividades, cantidad de empleados, y como antes se aclaro de las características especiales del sistema de diagnóstico y plan de aplicación.

¿Se puede implementar en cualquier empresa, no importando cuál es su tamaño y/o actividad?

El kaizen puede y debe ser implementado en cualquier tipo de empresas, cualquiera sea su tamaño y naturaleza de actividades.

Toda empresa que quiera ser competitiva y poder brindar cada día mejores productos y servicios, generando un mayor valor agregado para los clientes y consumidores, deberá implementar un proceso de mejora continua, de los cuales el Kaizen es el más armónico y sistemático.

Los fabricantes japoneses trabajan duro para conseguir mejorar sus empresas, debido a que temen que si no lo hacen bien su compañía vaya a la bancarrota o “pierda la carrera”.

Cualquiera que tenga experiencia en casi cualquiera de los sectores de la industria japonesa sabe de la feroz competitividad a la cuales esta fueron expuestas para dar lugar a una economía plenamente competitiva.

Las empresas tienen la libertad de comprometerse con la calidad, la productividad y la mejora continua.

Es una decisión de sus directivos. En nuestra economía capitalista existe también la libertad de fracasar ante la competencia y la libertad de ir a la bancarrota. Una empresa que sea derrotada en costos y calidad no es susceptible de despertar grandes simpatías.

¿Qué diferencia hay entre el kaizen y otros sistemas de mejora continua originarios de Occidente?

En Occidente se han generado sin lugar a dudas muchos buenos sistemas, más aún las raíces modernas del Kaizen deben ser buscadas en las lecciones impartidas por gurúes occidentales tales como Deming y Juran entre otros.

Fueron estos dos consultores los que impartieron las ideas fundamentales a los ingenieros, industriales y científicos japoneses, quienes las asimilaron con rapidez y fervor, algo que no ocurrió en su propio país hasta que éste fue objeto de la invasión de productos nipones. Los japoneses no tienen la tendencia a rechazar “lo no inventado aquí”.

La disposición japonesa a aceptar que otros pueden tener un mejor modo de hacer las cosas aparece como una fuerza determinante no sólo en aplicar las técnicas enseñadas por los gurúes occidentales, sino también en aceptar las tecnologías adquiridas a Occidente. Ahora le toca el turno a los demás países aprender la lección brindada por los japoneses y aceptar las técnicas creadas y desarrolladas en otros países, caso contrario y dada la globalización de la economía estos países o empresas quedarán fuera de carrera.

Volviendo a la pregunta original cabe decir que entre los sistemas de mejora continua de mejor nivel se encuentra el ideado por Tompkins, debiéndose aclarar que tiene fundamentos muy parecidos o semejantes a las ideas desarrolladas por Imai.

En cuanto a los otros sistemas si bien son de calidad, no llegan al nivel de armonía, sistematicidad y desarrollo que son propios del Kaizen. Sin lugar a dudas que a la hora de ver en Occidente otros desarrollos de gran nivel debe apuntarse a Deming y sus principales discípulos entre los cuales se encuentra Joiner.

¿Qué aspectos deben ser tenidos más en consideración para evitar el fracaso de su puesta en práctica?

Para que la implementación no resulte en un fracaso debe contarse en primer lugar con la concientización y total apoyo de la Alta Dirección de la empresa, contar con un correcto plan de implementación, ser concientes no sólo de la necesidad de la mejora continua, sino también de la disciplina que ello implica. La implementación del kaizen nunca termina de efectuarse, siempre hay algo para mejorar.

La correcta auditoría cultural, el conocimiento del comportamiento organizacional, la motivación y la política de incentivos, y el liderazgo firme son cuestiones y factores fundamentales. Un último aspecto concierne a la capacitación y entrenamiento, dejando claro que para las empresas que aplican el Kaizen la capacitación y mejoramiento del personal es algo continuo.

¿Qué son las 3 K?

Las mismas responden a tres palabras japonesas que son “kiken” que significa peligroso, “kitanai” que significa sucio y “kitsui” que significa estresante. Son tres factores contrarios a la idea de lugar de trabajo que debe ponerse como objetivo, que son un lugar seguro, limpio y no generador de estrés. Un lugar que posea las 3 K, es un lugar de trabajo de baja productividad, generador de mala calidad, altos costos y como consecuencia de ello un elevado nivel de desperdicios.

Cuáles son los seis sistemas que conforman el funcionamiento del Sistema Kaizen? Los seis sistemas son: el Control Total de Calidad, el Just in Time, el Mantenimiento Productivo Total, el despliegue de políticas, el sistema de sugerencias y las actividades de grupos pequeños.

¿Cuáles son los principales conceptos kaizen?

Entre los conceptos y sistemas que toda gerencia, interesada en aplicar provechosamente el kaizen, debe aprender y ejecutar se encuentran:

• Kaizen y gerencia.

La gerencia debe preocuparse tanto del mantenimiento de los estándares establecidos, cómo así también de lograr de manera sistemática la mejora en los niveles de calidad, productividad, costos, servicios y entrega. La búsqueda permanente de los Siete Ceros debe ser un objetivo primordial: Cero Inventarios, Cero Fallas, Cero Averías, Cero Tiempos de Espera, Cero Accidentes, Cero Papelería y Cero Contaminación.

• Dar prioridad a los Procesos en lugar de los resultados. El kaizen fomenta el pensamiento orientado a los procesos, ya que los procesos deben perfeccionarse para que mejoren los resultados. El hecho de no lograr los resultados planeados indica una falla en el proceso.

• Seguir los ciclos PREA – EREA (planificar-realizar-evaluar-actuar y estandarizar-realizar-evaluar-actuar). El primer paso es el proceso kaizen establece el ciclo PREA como vehículo que asegura la continuidad de kaizen en el seguimiento de una política destinada a mantener y mejorar estándares. Este proceso es el paso posterior al de mantenimiento, pues antes de tratar de mejorar los procesos existentes, éstos deben ser estabilizados.

• Anteponer en primer lugar la calidad. De las metas primarias y estratégicas de calidad – costo – entrega, la calidad ocupa siempre la prioridad más alta. La empresa no podrá competir si el producto o servicio carece de calidad.

• Hablar por medio de los datos. Kaizen es una proceso de solución de problemas.

Para dar solución a dichos problemas éstos deben ser previamente reconocidos, reuniéndose a los efectos de su posterior análisis los datos relevantes.

• El proceso siguiente es el cliente, sea éste interno o externo. Todo trabajo es una serie de procesos, y cada proceso tiene su proveedor y su cliente.

Dentro de ésta tónica, el siguiente proceso debe ser siempre considerado como un cliente, sean estos internos (dentro de la empresa) o externos (fuera de ella). La mayoría de las personas que trabajan en una organización tratan con clientes internos.

Esta comprensión debe conducir al compromiso de no entregar nunca partes defectuosas o informaciones inexactas a las personas del proceso siguiente. Cuando todas las personas de la organización practican este axioma, el cliente externo recibirá siempre un producto o servicio de alta calidad.

¿Cuál es el objetivo fundamental al concentrarse en la eliminación de las mudas (desperdicios)?

Eficiencia en la industria moderna y en los negocios en general, significa reducción de costos. En las empresas que abrazan el Kaizen el beneficio sólo puede obtenerse con la reducción de costos.

Cuando las empresas aplican el principio de: “precio de venta = beneficio + costo real”, se hace responsable a cada uno de los consumidores de los costos incurridos por las empresas. Este principio no tiene cabida en la competitividad industrial actual.

Los productos son seleccionados por consumidores imperturbables en mercados libres y competitivos, donde el costo de fabricación de un producto no tiene ninguna importancia. La cuestión es si el producto tiene o no algún valor para el comprador.

Si se establece un precio alto acorde con el costo de fabricación, los consumidores simplemente lo rechazarán. La reducción de costos es el objetivo actual de los fabricantes de productos industriales o de consumo que intentan sobrevivir en el mercado actual.

Durante un período de elevadas tasas de crecimiento económico, cualquier fabricante puede rebajar sus costos aumentando su producción. Pero en el período actual de bajas tasas de crecimiento, es difícil establecer cualquier forma de reducción de costos.

No existe una fórmula mágica. Más bien, se necesita un sistema de gestión integral que desarrolle la habilidad humana hasta su plena capacidad a fin de mejorar la creatividad y la prosperidad, utilizar el utillaje y las máquinas correctamente, y eliminar cualquier costo improductivo.

El sistema de producción Toyota con su empeño en la eliminación absoluta de los costos improductivos, se implantó en Japón como una necesidad. Hoy en día, en una era de bajas tasas de crecimiento económico a nivel mundial, este sistema de producción representa un concepto en la gestión que puede funcionar en cualquier tipo de negocios.

¿De qué forma debe ser encarada la lucha por la eliminación de desperdicios?

Cuando se piensa en la eliminación absoluta de los costos improductivos, debemos tener especialmente en cuenta los siguientes puntos:

La mejora del rendimiento tendrá sentido sólo cuando vaya ligado a la reducción de costos. Para conseguirlo, debemos empezar produciendo únicamente lo necesario con la mano de obra mínima.

Observemos el rendimiento de cada operario y de cada línea. Después analicemos a los operarios como un grupo, y el rendimiento de la planta en su totalidad (todas las líneas). Este rendimiento deberá ser mejorado en cada paso y, al mismo tiempo, para la totalidad de la planta como una unidad.

Si consideramos el trabajo necesario como trabajo real y definimos el resto como “pérdida”, la siguiente ecuación será cierta, tanto si consideramos a los trabajadores individualmente como a la línea en su totalidad:

capacidad actual = trabajo + pérdida

La mejora real del rendimiento se consigue cuando el nivel de costos improductivos es igual a cero y se alcanza un porcentaje de trabajo del 100%.

¿Cuáles son las categorías clásicas en las cuales podemos clasificar los distintos tipos de improductividades?

La improductividad en la producción puede dividirse en las siguientes categorías:

• Exceso de producción

• Tiempo de espera

• Transporte

• Demasiada mecanización (exceso de procesamiento)

• Stocks

• Movimientos

• Fabricar piezas y productos defectuosos.

¿Qué es el Sistema operativo multi-proceso?

Si consideramos como ejemplo, que en el proceso de mecanización alineamos cinco tornos, cinco fresadoras y cinco taladradoras en tres filas paralelas.

Si un obrero controla los cinco tornos, denominamos a este sistema un sistema multi-unidad. Lo mismo ocurre si maneja cinco taladradoras o cinco fresadoras.

Sin embargo, si un operador utiliza un torno, una fresadora y una taladradora (es decir, diversos procesos), el sistema pasa a ser un multi-proceso. Para el kaizen es de vital importancia establecer un sistema de operación multi-proceso que reduzca directamente el número de trabajadores. Para el trabajador en la línea de producción, esto significa cambiar y pasar de ser especialista en una cosa a ser multi-especialista.

¿Qué significa trabajar para el kaizen?

Sea cual sea el número de trabajadores activos, no significa que se haya realizado el trabajo. Trabajar dentro de la filosofía Kaizen significa que se ha realizado algún progreso, que se hace un trabajo con pocas improductividades y alto rendimiento. El supervisor debe realizar un esfuerzo para que el movimiento de los trabajadores se convierta en trabajo.

¿Qué es el baka-yoke?

En el sistema kaizen para producir el 100% de productos de calidad se procede a adaptar los equipos y las herramientas con el objeto de generar mecanismos de prevención de defectos.

¿Qué es la autonomización?

La autonomización significa detener la línea de producción o la máquina, siempre que surja una situación anormal.

También permite detener el proceso una vez cumplida la cantidad de partes o insumos especificadas. La autonomización significa transferir inteligencia humana a la máquina. En el sistema Kaizen, este concepto se aplica no sólo a la maquinaria sino también a la línea de producción y a los trabajadores.

En otras palabras, si surge una situación anormal, se necesita que un trabajador detenga la línea. La autonomización previene la producción de productos defectuosos, elimina el exceso de producción y detiene automáticamente las anormalidades en la línea de producción permitiendo que se investigue la situación.

¿Qué lugar le queda al trabajador en la nueva organización de la empresa?

En los negocios modernos todo el mundo debe emprender actividades creativas. Esto tiene aplicación tanto para obreros, como para contadores o gerentes generales.

El trabajo rutinario debe hacerlo la máquina automatizada, el robot o el computador. Cabe entonces preguntarse ¿qué quedará entonces para el ser humano en los negocios del futuro? Solamente mejoras.

Una vez computarizado un aspecto del negocio, siempre se pueden encontrar mejores sistemas y la computarización se extiende más. Es un proceso infinito. Si la gente trabaja como una máquina, la reemplazará una máquina una vez que los ingenieros hayan desarrollado la tecnología.

En esta circunstancia vencerá aquella empresa que cuente entre sus integrantes con mayor número y calidad de personal pensante.

Si el empleado tiene sensibilidades bien desarrolladas y puede detectar pequeños problemas (como ruido, vibración o distorsión), antes de ocurrir una falla grave y evitando que ocurra, él está bien equipado para trabajar con máquinas automáticas, por más complejas que puedan ser. Una máquina altamente automatizada sigue siendo una máquina que requiere mantenimiento adecuado y mejoras. Así pues, cuando hay suficiente dinero, cualquier empresa puede invertir en máquinas automáticas modernas.

Pero la compañía no podrá hacer funcionar las máquinas eficientemente sin una inversión similar en capital humano, o sea en personas que tengan la suficiente sensibilidad, capacidad e interés en estas máquinas.

La gente no puede entrenarse en estas cosas en corto tiempo, pues son el resultado de la acumulación de actividades diarias de mejoramiento.

¿Porqué es tan importante la disciplina?

Si una empresa logra mantener la disciplina podrá lograr niveles uniformes y constantes de calidad y productividad. Si no puede mantener la disciplina, no podrá sostener el negocio de manufacturas o servicios a largo plazo. El punto clave de la disciplina es que la gente siga las reglas. Si aplicamos esto a los talleres, los obreros tienen que seguir las normas de manufactura y fijar procedimientos diarios, cada vez.

En esta forma es posible mantener permanentemente niveles de calidad y productividad. Por otra parte disciplina implica asumir todos los días la obligación de mejorar los procesos y eliminar los distintos tipos de desperdicios que se detecten.

Disciplina en el ambiente kaizen también significa la mejora continua de nuestro lugar de trabajo, el orden, la limpieza y por sobre todas las cosas el mejoramiento continuo del ser humano. Sólo mediante el mejoramiento continuo del ser humano podrá mejorarse día a día los procesos, los servicios, los productos y los niveles de rentabilidad.

¿Cómo debe encararse el estudio del Kaizen?

Hay una serie de libros fundamentales (los mencionados en la pregunta nº 5) que deben ser estudiados y analizados profundamente, pero antes de estudiar dichos libros debe estudiarse administración, ingeniería industrial, administración de operaciones, logística, calidad, productividad y comportamiento organizacional.

Ello es necesario para tener una mejor comprensión del contenido de dichas obras. Luego de la lectura de los libros sobre kaizen, debe profundizarse en aquellos libros que tratan de cada aspecto en especial con mayor profundidad, estamos hablando de los libros sobre Círculos de Calidad, Mantenimiento Productivo Total, TQM, entre muchos otros.

Sobre la base de la profundización y ampliación de conocimientos, sumadas a las experiencias laborales deberá volverse a los libros fundamentales sobre el kaizen, los cuales serán comprendidos y entendidos de una nueva y rica manera a la luz de los nuevos conocimientos adquiridos. Y así el proceso vuelve a empezar, y seguirá de manera tal de mejorar continuamente nuestra comprensión y aptitud para generar nuevas alternativas de mejora e innovación aplicada.

¿Qué nuevas alternativas cabe esperar en el futuro en torno al Kaizen?

El Kaizen tiene la capacidad de absorber nuevas técnicas y métodos con lo cual se enriquece y posibilita la concreción de resultados más satisfactorios. Ahora debemos pensar en términos del “KESS”, lo cual proviene de sumar al Kaizen el EVA (Valor Agregado Económico) y el sistema Seis Sigma.

Al sistema de mejora continua (kaizen) se le debe agregar un método para medir el valor agregado que dichas mejoras generan, y de tal forma poder motivar e incentivar efectivamente a los directivos y personal de la empresa, y por otro lado la filosofía y sistema Seis Sigma nos provee de una mecanismo para medir los niveles de calidad, fijando además como objetivo un nivel equivalente a 3,4 defectos por millón de oportunidades (DPMO).

De tal manera el kaizen tiene un objetivo claro que es la búsqueda de esos 3,4 DPMO, haciendo uso para ello de sus herramientas, instrumentos, sistemas y métodos.

¿Qué importancia tiene el kaizen dentro de las estrategias de las empresas?

El kaizen fue combinado por las empresas japonesas para dominar diversos mercados, pues al combinar la mejora continua dentro del marco de la curva de experiencia, y enfocados dentro de una clara estrategia competitiva que perseguía y persigue la reducción de costos acompañada por el incremento constante en sus niveles de calidad, le ha permitido y le permite entregar a los clientes y consumidores un mayor valor agregado con lo cual ve ampliada su participación en los diversos mercados.

Ejemplos claros son las industrias automovilísticas, las de máquinas-herramientas, las de máquinas viales, las motocicletas, equipos de audio, máquinas fotográficas, calculadoras, robots, equipos de video, DVD, entre muchísimas más.

De igual forma el kaizen debería y debe ser el centro de atención dentro de las estrategias empresariales occidentales para equiparar las ventajas competitivas japonesas y coreanas, sino también para poder continuar sobreviviendo en un mundo en el cual están tomando cada vez mayor participación los gigantes asiáticos como lo son China e India.

Fuente: www.gestiopolis.com /

Publicado por: TuDecides.com.mx

Edición: Adrián Soltero

Contacto: dir@tudecides.com.mx

Nota: Por lo general todos los artículos cuentan con fuente y autor del mismo. Si por alguna razón no se encuentra, lo hemos omitido por error o fue escrito por la redacción de TuDecides.com.mx.